Objetivo - Registrar as quantidades produzidas, os tempos reais de produção e operações definidas no roteiro de produção do item produzido na OP.

Acesso - Industrial / Produção / Apontamento

Nota:

O registro das quantidades produzidas e os tempos de produção, também podem ser realizados através do programa externo "Apontamento On Line".

Acesso- Utilitários / Programas - opção Apontamento On Line ou através de programa externo (plug-in) instalado na maquina.

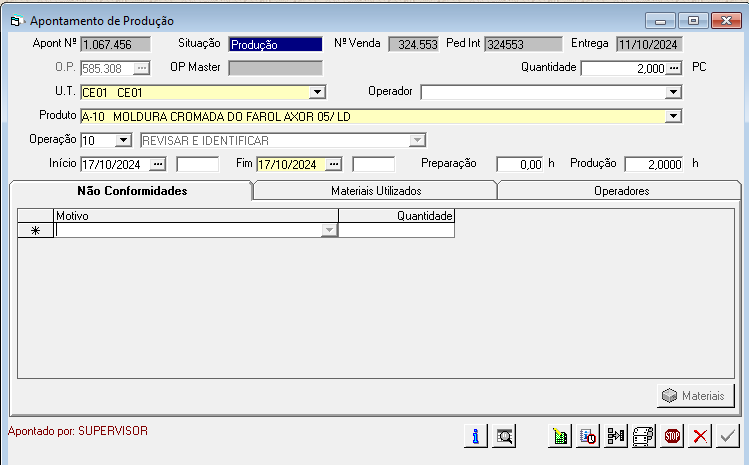

Campos:

N. Apontamento: N. seqüencial gerado pelo sistema.

Situação: Situação da OP, atualizada pelo sistema.

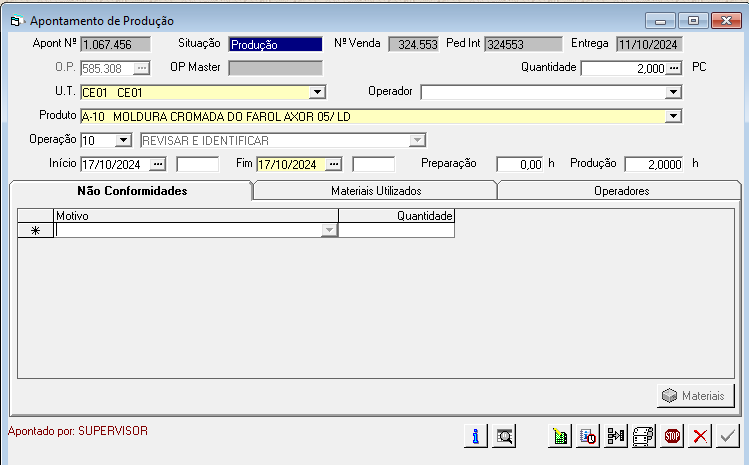

![]() Durante

a confirmação do apontamento, poderá aparecer um cadeado

notificando que o apontamento está bloqueado para confirmação por outros usuários.

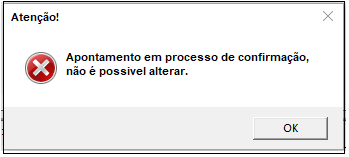

Apresenta mensagem.

Durante

a confirmação do apontamento, poderá aparecer um cadeado

notificando que o apontamento está bloqueado para confirmação por outros usuários.

Apresenta mensagem.

Nesta situação, cancelar o apontamento e realizar nova confirmação.

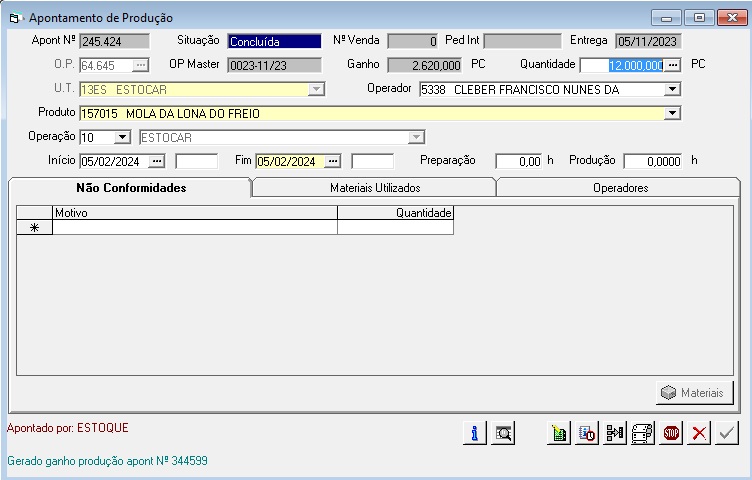

Ganho: Indica que houve ganho na produção, pois a quantidade de materiais utilizados foi inferior a prevista na produção apontada. O sistema compara o material necessário para a produção com o saldo em processo da OP, caso saldo em processo seja inferior, o sistema indica o Ganho de Produção e cria um novo apontamento com a diferença.

A função de ganho de produção só considera Materiais com a Unidade de Estoque em "KG" e está ligada aos parâmetros Ganho de Produção no Grupo de produtos e parâmetro Verifica estoque em processo marcado.

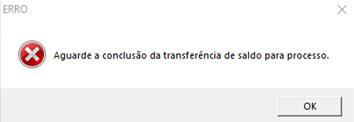

O.P.:

N. da ordem de produção apontada, que gerou o

produto. O botão  mostra o

histórico dos apontamentos.

mostra o

histórico dos apontamentos.

Nota: Caso o apontamento já tenha Materiais Utilizados registrados, o sistema bloqueia a alteração do número da OP, para poder ter acesso ao campo é necessário excluir os Materiais da grade

OP Máster: Número da OP principal para controle do "grupo" de OPs derivadas do produto, podendo ser gerada quando da abertura de OP Manual ou quando do Plano Mestre de Produção.

Quantidade: Quantidade produzida, varia de zero até a produção máxima permitida, controlada pelo fator acréscimo de produção.

Nota:

1. Apontar somente a quantidade produzida e considerada como aprovada, a quantidade não conforme, deverá ser indicada na guia Não conforme.

2. Quantidade zero é usada no caso de produção 100% não conforme.

U.T.: Unidade de Trabalho responsável pela produção, se deixada em branco é obtida no roteiro de produção (1a operação), após a digitação do N. OP.

Operador: Código do operário responsável pela produção.

Nota:

Quando indicado operador(es) no Grupo de Estoque, somente estes serão apresentados no combo para seleção e com permissão para realizar o Apontamento de Produção.

Produto: Código e descrição do produto fabricado.

Operação: Número seqüencial da operação no roteiro de produção. O Genesis sugere a próxima operação do roteiro.

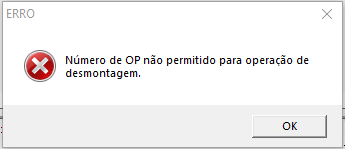

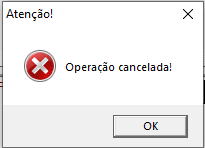

1. Quando do apontamento de produção para operação de Desmontagem, indicar o número da OP como sendo ZERO, se indicado outro numero de OP, apresenta as mensagens abaixo e não confirma a operação.

2. Quando tiver Operação na Estrutura do item, e a operação for diferente da que está colocada no apontamento, o componente da estrutura não será incluído na grade de Materiais do Apontamento.

Nome Operação: Criado na tabela de operações e indicado no roteiro de produção.

Data / Hora Início: Apresenta a data da abertura da tela. Indicar a Data e Hora real de inicio da produção

Preparação: Tempo em horas para preparação da UT (setup da máquina).

Data / Hora Fim: Apresenta a data da abertura da tela. Indicar a Data e Hora do final da produção.

Notas:

1. Campo Data Fim somente editável para usuários do grupo Administrador e caso a data digitada seja diferente da data do dia o sistema solicita senha Administrador/Aprovador.

2. Não permite confirmação do apontamento, quando "Data Fim" for superior ou inferior ao número em dias (xxx dias) indicado no parâmetro Suprimentos - Trava Movimentos.

Produção: Horas utilizadas na produção, sem preparação, calculadas pelo sistema. Quando hora fim < hora início o Genesis considera que a produção terminou no dia seguinte. Caso a produção tenha demorado mais de um dia, o usuário deve calcular o tempo de produção.

Calculo:

1. Para Ordem de Produção calculada através do MRP Avançado, e confirmada, origem M (MRP).

Quantidade apontada / Produção da operação no roteiro

2. Para Ordem de Produção, gerada independente do plano de produção calculado pelo MRP - origem A (Avulsa).

É a somatória da Quantidade apontada / Produção de cada unidade de trabalho, operação existente no roteiro.

Obs.: Os tempos acima são utilizados no cálculo do custo real da OP e na atualização dos tempos nos roteiros de produção.

N. Venda: N. do pedido de venda que originou a OP.

Ped Int: N. do pedido de interno que originou a OP.

Entrega: Data prevista para término da OP.

Nota:

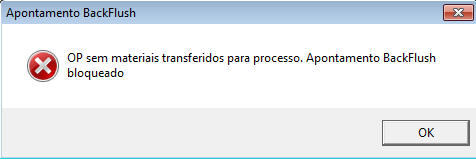

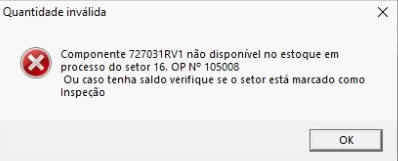

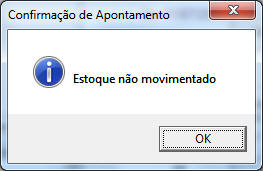

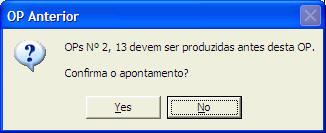

Ao salvar ao apontamento são feitas várias checagens de acordo com parâmetros do sistema:

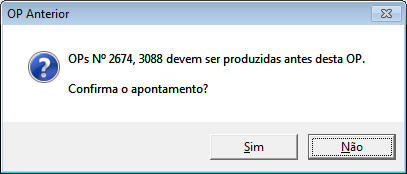

1. Caso existam OPs pendentes do item apontado, anteriores a que está sendo apontada, sistema da o aviso:

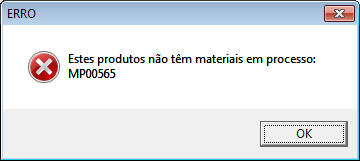

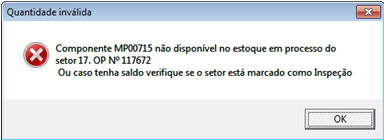

2. Caso parâmetro Verifica estoque em processo marcado e não tenha saldo em processo o sistema da mensagem:

3. Caso parâmetro Verifica estoque em processo marcado e tenha saldo em processo, porém o saldo está em um setor que não é o da UT, o sistema da mensagem:

4. Caso parâmetro Verifica estoque em processo marcado e tenha saldo em processo, porém o saldo não está com o número da OP que está sendo apontada, ou caso setor marcado como Inspeção o sistema da mensagem:

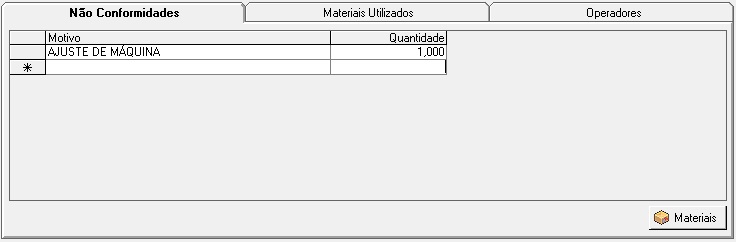

Guia: Não Conformidades: Relação de produtos fabricados com não conformidades.

Motivo: Motivo da não conformidade (NC). O motivo pode determinar retrabalho ou refugo. Somente as NC vinculadas à operação são apresentadas.

Quantidade: Quantidade não conforme do produto.

![]() Soma a quantidade indicada com a

quantidade produzida, recalcula a quantidade de materiais utilizados e

indica a nova quantidade no componente - Materiais

Utilizados.

Soma a quantidade indicada com a

quantidade produzida, recalcula a quantidade de materiais utilizados e

indica a nova quantidade no componente - Materiais

Utilizados.

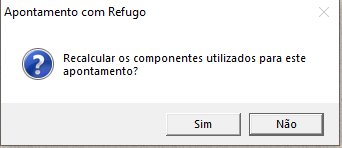

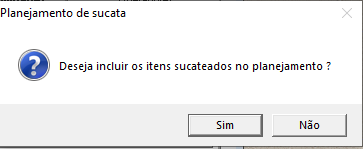

Quando clicado, apresenta a mensagem:

Opção Sim, faz o recalculo os materiais, apresentando o resultado na aba Materiais utilizados.

Opção Não, não realiza o calculo, mantém a quantidade de Materiais utilizados conforme a quantidade produzida.

Nota:

1. Na confirmação do apontamento de produção existindo Não Conformidade, apresenta a mensagem:

Opção Sim: quando marcado a quantidade será considerada em um novo processamento do MRP.

Opção Não: a quantidade não será considerada no novo processamento do MRP.

2. Os motivos de perdas de materiais e não conformidades de produtos são apresentados nas estatísticas da produção.

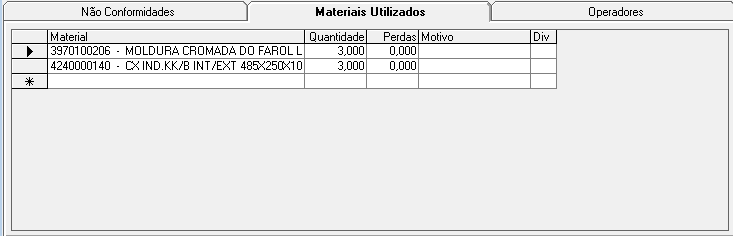

Guia: Materiais Utilizados: Relação dos componentes usados na produção, sugerida pelo sistema, com permissão de alteração pelo usuário.

Notas:

1. Caso na Estrutura do produto tenha informação no campo Operação, o sistema vai sugerir somente Materiais com a mesma Operação do Apontamento. Isso para que seja possível definir o Material utilizado para cada Apontamento de acordo com a Operação do mesmo.

2. Apresenta o item equivalente indicado na estrutura do produto, desde que selecionado quando do apontamento,

Quantidade: Quantidade efetivamente utilizada na produção. Pode ser editada.

Nota:

1. Considera também a quantidade do componente utilizado no produto, indicado como "Não Conformidades"

2. A quantidade total utilizada será descontado da quantidade indicada como "Reserva do Material".

Perda: Quantidade perdida de matéria prima ou componente que gera sucata.

Notas:

1. Caso o apontamento de produção na operação esteja diferente de 1.Sai filho ou 3.Entra Pai / sai filho e tenha Perdas apontadas, o sistema fará o movimento de saída da quantidade indicada da perda do estoque.

2. No movimento de estoque dos materiais, será considerado a quantidade total (resultado do calculo quantidade produzida + perda da aba não conforme) mais a quantidade de perda indicada na aba materiais utilizados.

Motivo: Motivo da perda, definido na tabela de não conformidades (NC). Somente as NC vinculadas à operação são apresentadas.

Nota:

1. Quando o item na estrutura do produto, estiver marcado "Não movimenta Estoque" na opção Inclui Componentes" ou "Altera Componentes", o item não será apresentado na grade de materiais utilizados.

Para desmarcar selecionar a opção "Altera Componentes".

2. No calculo de materiais utilizados será considerado a quantidade de materiais para a produção da quantidade produzida e aprovada e a quantidade dos materiais utilizados na produção da quantidade Não Conforme.

No movimento de estoque dos materiais, será considerado a quantidade total, utilizada na produção aprovada e na produção não conforme.

Div: Quando apresentar * indica a existência de dois ou mais motivos de perda para o mesmo item.

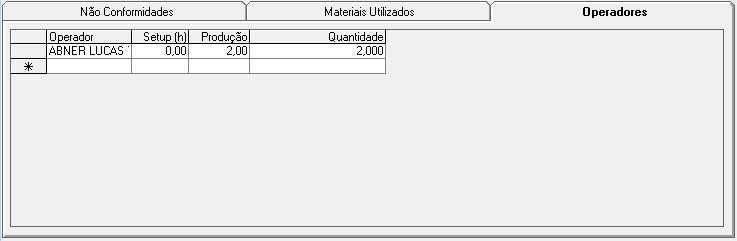

Guia: Operadores: Relação dos operadores envolvidos no apontamento.

Operador: Selecionar o operador previamente cadastrado, e indicado no Grupo de Estoque do item.

Set up (h): Horas utilizadas no setup.

Produção (h): Horas utilizadas na produção (tempo total utilizado na produção de quantidades aprovadas e quantidades não conforme).

Quantidade: Quantidade produzida (aprovada).

Processo:

1. Criar novo apontamento,

2. Indicar o numero da OP e a quantidade de peças boas (aprovada).

3. Indicar, se existir a quantidade de peças não conforme, indicar na aba a quantidade e o motivo que deve estar previamente cadastrado Não Conformidades,

4. Gravar a

operação e realizar o recalculo dos materiais botão

![]()

5. Indicar, se existir perda de componentes na aba Materiais utilizados, quantidade e motivo.

6. Gravar e confirmar a operação.

Botões:

- Mostra

Instruções de Embalagem do item.

- Mostra

Instruções de Embalagem do item.

![]() Abre a tela para indicar as

Equivalências e

Perdas.

Abre a tela para indicar as

Equivalências e

Perdas.

![]() Abre a tela para Registro de

Retalhos.

Abre a tela para Registro de

Retalhos.

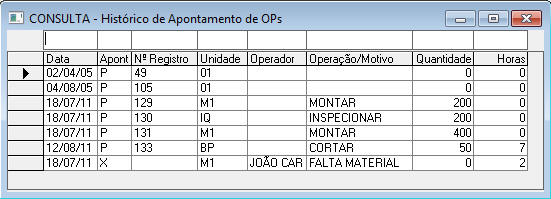

Histórico dos apontamentos da OP

e paradas de maquina da OP.

Histórico dos apontamentos da OP

e paradas de maquina da OP.

Abre a tela com o Histórico da OP. Mostra os apontamentos de Setup (S), Produção (P) e Paradas de Máquinas (X)

![]() Gera Recebimento de Compra do produto industrializado e

dos materiais utilizados em setor externo.

Gera Recebimento de Compra do produto industrializado e

dos materiais utilizados em setor externo.

![]() Etiquetas:

Emite etiqueta de identificação do

material produzido, esta etiqueta é configurada no Gerador de relatórios

TaskReport com as iniciais "ETQAP_". A etiqueta deve ser emitida após a digitação do lote.

Etiquetas:

Emite etiqueta de identificação do

material produzido, esta etiqueta é configurada no Gerador de relatórios

TaskReport com as iniciais "ETQAP_". A etiqueta deve ser emitida após a digitação do lote.

Notas: Pode-se identificar os lotes com o número da OP + botão "Seq" da entrada do lote.

![]() Paradas:

Atalho para lançamento de paradas de máquinas.

Também pode ser apontado através do caminho: Industrial

/ Produção / Controle / Paradas. Os lançamentos podem ser visualizados na

Estatística Parada de Maquinas.

Paradas:

Atalho para lançamento de paradas de máquinas.

Também pode ser apontado através do caminho: Industrial

/ Produção / Controle / Paradas. Os lançamentos podem ser visualizados na

Estatística Parada de Maquinas.

![]() Cancela:

Desfaz todas as atualizações acima, apresenta mensagem para confirmar a operação.

Mesmo com o cancelamento, mantém o registro do apontamento para

edição e nova confirmação ou para exclusão do registro. Para excluir o registro utilize a botão

Cancela:

Desfaz todas as atualizações acima, apresenta mensagem para confirmar a operação.

Mesmo com o cancelamento, mantém o registro do apontamento para

edição e nova confirmação ou para exclusão do registro. Para excluir o registro utilize a botão

.

Notas:

1. É permitido cancelar apontamento independente do parâmetro de saldo negativo marcado.

2. Ao fazer o cancelamento de um apontamento que tenha baixado saldo de outro setor, o saldo deverá entrar no setor da UT do apontamento.

3. Não é permitido cancelar um apontamento, caso algum item relacionado na guia Materiais Utilizados esteja inativo. Apresenta a seguinte mensagem:

Para realizar o cancelamento, necessário ativar o item.

4. Com o cancelamento do apontamento, retorna os componentes para o local de origem, se foram baixados do processo devem retornar para o processo, se baixados do estoque almoxarifado, retornar para o almoxarifado.

Importante:

a) se quando da transferência do componente do estoque para processo

for indicado a OP, no retorno, será indicado a

OP.

b) se não indicado na transferência o número da OP, no retorno não será indicado

o número da OP que utilizou o componente.

1. Não permite confirmar o apontamento de produção, caso exista outro apontamento para a mesma OP (Ordem de Produção) e Operação "não confirmado", e apresenta mensagem.

2.

Transfere para setor de inspeção de qualidade, identificado no

Cadastro Produto - Industrial - campo Inspeção.

3. O sistema irá validar a permissão do operador para aquele setor e grupo de

estoque, caso não tenha, apresenta a mensagem abaixo:

4. Atualiza estoques em função dos roteiros de produção ou do parâmetro industrial com controle de lotes opcional. A baixa dos materiais utilizados ocorre no estoque central ou no estoque em processo, se a transferência para processo foi previamente efetuada.

Nota:

Ao fazer o Apontamento de produção, o sistema deverá seguir a prioridade abaixo para fazer seleção do setor que será retirado o saldo:

Prioridade de saída do saldo:

1°) - Setor do Roteiro de Produção.

2°) - Setor Origem do Kanban.

3°) - Caso não tenha saldo em nenhum desses setores

irá tirar de qualquer outro setor aleatoriamente.

4°) - Caso não tenha em nenhuma das opções acima vai

fazer a saída do Almoxarifado

Não existindo Roteiro de Produção para o produto, o sistema também dará a saída do setor seguindo as prioridades definidas acima prioridades 2°,3° e 4°.

5. Atualiza a OP (situação, quantidade pendente, início efetivo, no 1o apontamento,

e fim efetivo, na conclusão).

6. Atualiza dados para cálculo do custo real da

OP.

7. Lança novo plano mestre para Não Conformidades.

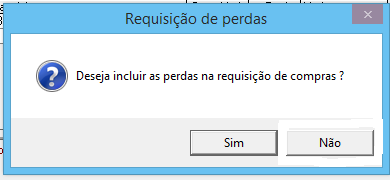

8. Gera opcionalmente requisições de

compras para perdas.

9. Emite mensagem "Conclui OP" no caso de apontamento

da última operação com total produzido maior que o total da OP.

10. Transfere produção para armazenamento.

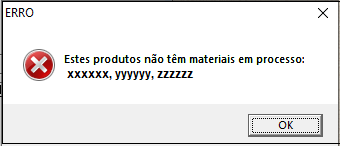

a) Quando parâmetro Verifica Estoque Processo marcado, bloqueia apontamentos sem estoque de componentes em processo, apresentando a mensagem e cancelando a operação.

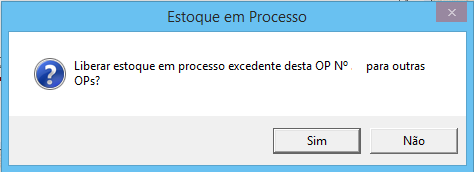

b). Na confirmação do apontamento, resultando em saldo do item em processo, apresenta mensagem liberação do estoque para outras OPs. desde que o parâmetro Verifica Estoque Processo esteja desmarcado.

Sim: permite a utilização do material em outras OP´s

Não: bloqueia o uso para outras OPs e necessário realizar a transferência do processo para o estoque.

c) Na confirmação do apontamento, se parâmetro Transferência Setores marcado quando da geração da OP, ou quando da criação da OP via E-Kanbam, será realizado na confirmação do Apontamento, a transferência automática para o processo seguinte, indicado no cadastro do produto (aba Kanban - setor de destino) e desde que a ultima operação do Roteiro de Produção do produto seja movimentos de estoques - 2 Entra Pai ou 3 Baixa Filhos / Entra Pai.

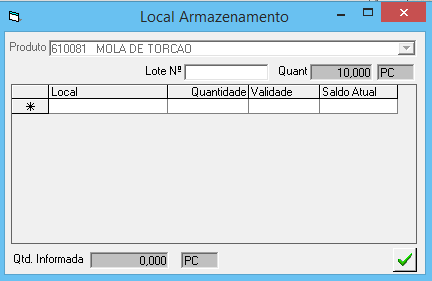

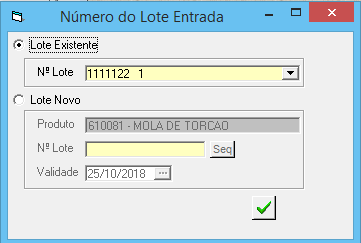

11. No apontamento de produção, de itens com controle de lotes,e multi local, na confirmação do apontamento, apresenta as mensagem:

Indicar o lote, local, quantidade, validade do item e confirmar a operação.

Selecionar opção Lote Existente ou Lote Novo, é preencher os campos N° Lote e Validade e confirmar a operação.

Nota:

Na confirmação do Apontamento On Line, quando da entrada em estoque do produto pai, considera como lote o número da OP Máster.

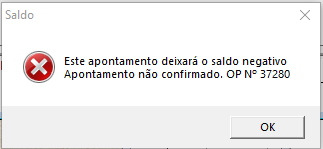

12. Na confirmação do apontamento de produção, quando parâmetro Suprimentos "bloqueia saldo negativo" marcado, não existindo na data Inicio / Fim, saldo de um ou mais componentes (materiais utilizados), é apresentado mensagem e a operação não é realizada.

13. Na confirmação do apontamento de produção, quando parâmetro Suprimentos "bloqueia saldo negativo" desmarcado, e não existindo saldo de um ou mais componentes (itens utilizados), permite a movimentação de estoque, gerando estoques negativos.

14. Na confirmação do apontamento, gera Relatório de Horas Trabalhadas, por UT e por Operário.

15. Quando da confirmação (numero da OP indicado ZERO), apontamento de Desmontagem / Transformação.

1. Gera operações de estoque, sendo saída do estoque (operação SD - Saída por Desmontagem) para o produto indicado e entradas em estoque (operação ED - Entrada por Desmontagem) para os componentes indicados na Estrutura do Produto.

2. Os movimentos de estoque realizados (produto e seus componentes), referente a operação de Desmontagem / Transformação, são apresentados no Histórico de Movimentos,

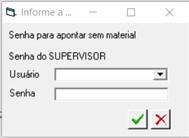

16. Na confirmação do apontamento de produção, caso não tenha nenhum Material na grade de Materiais Utilizados o sistema solicitará senha do Supervisor para finalizar o apontamento:

17. Caso utilize Estoque em Processo e o saldo em processo do material, após a confirmação, tenha diferença igual ou inferior a 0,001 o sistema vai dar baixa desta diferença zerando saldo do estoque em processo.

18. O sistema não considera saldo de componente de Setores marcados como Inspeção, dando mensagem que não tem estoque disponível no setor.

19. Caso usuário tente fazer Apontamento de produção enquanto processa Transferência para processo.

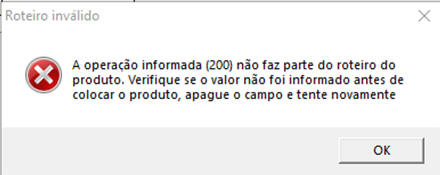

20. Caso exista Roteiro no Produto e a Operação do Apontamento não fizer parte do Roteiro o sistema não permitirá salvar e dará mensagem:

Apontado por: Indica o usuário que realizou o apontamento.

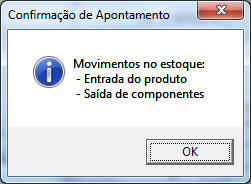

Observações

1. Após confirmação, é emitida a mensagem dos itens movimentados no estoque. Os itens movimentados dependem do roteiro de produção ou do parâmetro industrial se o item não tiver roteiro definido.

Quando prevalecer o parâmetro "0 - Não Movimenta Estoque", é emitida a mensagem:

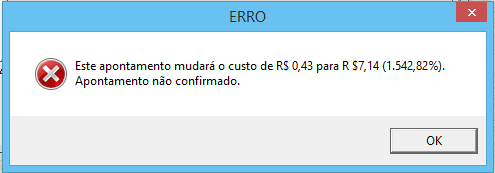

O custo unitário do produto fabricado é calculado em função do custo dos materiais utilizados (médio ou reposição, de acordo com o parâmetro) e dos tempos reais apontados (preparação + produção) multiplicados pelos custos das unidades utilizadas.

Nota:

1, Caso indicado Custo Adicional no Setor de Produção, considera o percentual no custo do produto, sendo este validado quando na Operação de Estoque - EP indicado percentual máximo de acréscimo permitido.

Se valor maior que permitido, apresenta mensagem é não permite finalizar o apontamento. Nesta situação recomenda-se verificar o custos de materiais, valor de acréscimo no setor e custo UT.

Modelo:

2. Quando marcado Ignora Custo no Grupo de Estoque, os itens pertencentes ao grupo não serão considerados no custo do produto Pai.

3. Perdas geram sucatas, Não Conformidades podem gerar sucatas dependendo do parâmetro de rejeição. As perdas são apontadas nos componentes, enquanto não conformidades são apontadas nos produtos, e se aplicam a todos os componentes do produto não conforme.

4. Após a gravação o sistema verifica a existência de OPs previstas para serem produzidas antes da OP apontada. Neste caso, é emitida a mensagem como abaixo, e o usuário pode confirmar ou cancelar o apontamento.

5. Caso o apontamento seja feito em data posterior ao término previsto para a OP é emitida uma mensagem de alerta, e o usuário pode confirmar ou cancelar a OP.

6. Quando do fechamento tela Apontamento de Produção, existindo Apontamentos não confirmados, será apresentado mensagem indicando a quantidade de apontamentos não confirmados.

Para visualização dos apontamentos não confirmados consultar Relatório de Apontamentos - tipo Não Confirmadas.

Observação:

Para agilizar o processo de Apontamento de Produção, a Flexsys dispõe do "Apontamento On Line". Para maiores informações consultar a Flexsys.