Objetivo - O MRP (Manufacturing Resource Planning) calcula os recursos necessários (necessidades de compras de materiais e alocação de unidades de produção) para atender os produtos registrados no plano mestre de produção e seus componentes. O plano mestre é uma lista de produtos com quantidades a produzir e datas de entrega previstas. Estas datas podem sofrer atrasos, nos produtos cujos componentes têm prazo de fornecimento maior que seu prazo de entrega. Falta de capacidade de produção nas unidades de trabalho também podem atrasar as entregas, quando a opção CRP (Capacity Requirement Planning) é utilizada. Após o cálculo MRP, devem ser analisados os relatórios que mostram os materiais requisitados e as ocorrências do planejamento.

Acesso - Industrial / Planejamento / MRP Avançado.

O MRP é uma metodologia utilizada para efetuar o planejamento e controle da produção. O Genesis utiliza a metodologia completa (MRP-II), isto é, planeja as necessidades de compras e produção, e também planeja a utilização das Unidades de Trabalho ou simplesmente "Carga de Máquinas".

Opções

Método: Opção de planejamento que prioriza os prazos de entrega dos clientes ou os prazos de fornecimento dos componentes (lead times). O cálculo de necessidades é sempre feito do fim (entrega) para o início (requisição). Nos casos de previsões de entrega inviáveis, por lead times de fornecimento maiores que o desejável, o MRP trata estes planos de dois modos em função desta opção:

No método "Estoque", caso o prazo previsto de entrega não possa ser atendido, o MRP calcula um novo prazo de entrega para atendimento ASAP ("As Soon As Possible" - o mais cedo possível ) em função dos lead times dos itens, e planeja todas as requisições de compras e produção em função desta nova data, de forma a minimizar estoques.

No método "Prazo", caso o prazo previsto de entrega não possa ser atendido, o MRP planeja as requisições para atender este prazo, mesmo sendo inviável em decorrência de lead times, porém registra ocorrências buscando antecipar entregas para atender o prazo previsto no pedido.

CRP: Quando marcado, o cálculo MRP calcula os lead times pelos roteiros de produção para os produtos fabricados, e considera a capacidade alocada das unidades de trabalho (UTs). Caso desmarcado, ou para itens sem roteiro de produção, são utilizados os lead times do cadastro de itens.

Capacidade:

Finita: o MRP considera a capacidade registrada de cada Unidade de Trabalho. Neste caso, quando a capacidade do dia é atingida, o Genesis aloca para o dia anterior ou seguinte, dependendo do parâmetro Método (opção Estoque avança data ou opção Prazo atrasa a data).

Infinita: a carga é alocada independente da capacidade. Neste caso, após o cálculo MRP, o Genesis informa os estouros (carga alocada maior que capacidade) que podem ter ocorrido nas UTs, por meio dos relatórios de Cargas CRP.

UT: considera a capacidade indicada na Unidade de Trabalho, podendo ser Finita (M) ou Infinita (O).

Verificação Total: Verifica necessidades de compra e produção até o último nível, para OPs já emitidas. Como esta opção aumenta muito o tempo de processamento, somente deve ser utilizada em casos de cancelamentos de OPs ou RCs sem re-emissão das mesmas. Quando desmarcada, o MRP não verifica necessidades de OPs emitidas, pois considera que seus componentes já estão ordenados.

Reposição Estoques: Opção para repor todos itens do estoque ao nível máximo dos itens (comprados, fabricados ou duplos) com estoque mínimo maior que zero e menor que o máximo, e com saldo + pedidos - reservas < estoque mínimo. As requisições para reposição de estoques são identificadas com um "R" no relatório de Requisições de Materiais Planejadas. Esta opção dispensa o uso do botão Estoques no Plano Mestre de Produção.

As datas planejadas para reposição dependem do método selecionado, ou seja, se for escolhido Prazo, as requisições são planejadas para a data da necessidade (estoques abaixo do mínimo), se for escolhido estoque, as requisições são planejadas para data atual + lead time da estrutura do produto.

ASAP: Opção disponível somente para Reposição de Estoques. Planeja a reposição de estoques de produtos fabricados o mais cedo possível, desde que existam estoques de todos componentes disponíveis.

Equivalência: Opção p/ requisitar item equivalente, dentre os definidos na estrutura de engenharia, caso o "titular" não tenha saldo disponível suficiente para atender a necessidade. A substituição não ocorre quando os itens equivalentes tem saldo disponível somente para atender parte da necessidade. Neste caso, o "titular" é requisitado com a necessidade total.

Máximo: Opção disponível somente para Reposição de Estoques. Garante que ao final do cálculo MRP os estoques estarão no nível máximo. Por exemplo, com a opção desligada, se um componente for utilizado por mais de um produto, após a reposição ao nível máximo, outros produtos podem requisitar o componente, resultando um saldo entre o mínimo e o máximo. Neste caso, com a opção ligada, o MRP gera requisições sempre que o saldo for inferior ao máximo.

Atenção: Esta opção gera inúmeras requisições e aumenta substancialmente o tempo de processamento do MRP.

Lotes Produção: Determina se a quantidade necessária planejada para produção, visível no relatório Requisições de Materiais deve considerar o lote de produção padrão, múltiplo ou nenhum lote pré-definido no cadastro do produto.

Reserva Total: Considera reserva de todos itens vendidos mesmo se não estiverem no plano mestre.

LT dia útil: Considera os lead times informados no cadastro de produtos em dias úteis.

Máximo LT: Lead time máximo em dias permitido no cálculo do MRP. Esta informação é utilizada para evitar erros de planejamento, pois, se algum produto, comprado ou fabricado, possuir lead time maior que este limite, será assumido o limite máximo informado neste campo. Este limite é importante para descobrir erros no cadastro, como por exemplo, a marcação indevida de LT proporcional.

Horizonte: Horizonte para planejamento do MRP em meses.

Agenda o cálculo MRP para data e hora escolhidas pelo usuário. A tela abaixo deve permanecer aberta para que o processo seja disparado na data/hora programadas.

Agendar execução do MRP: Deve-se marcar esta opção para agendar a execução do MRP.

Data: Data programada

Hora: Hora programada

Dias da Semana: Dias programados

1. O botão

![]() é acionado automaticamente pelo Genesis

na data e hora programados.

é acionado automaticamente pelo Genesis

na data e hora programados.

2. A tela pode ser minimizada.

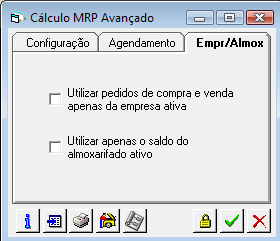

Opções para considerar pedidos de compra e venda somente da empresa ativa, e saldos de estoque do almoxarifado ativo.

Observações

Observações

Itens nos setores de Inspeção e Não Conformes

O MRP considera os itens em setores de inspeção de qualidade (recebimento de compras e final de produção). Itens em setores não conformes podem ser considerados ou não pelo MRP em função de parâmetro de configuração. O prazo de liberação dos itens nestes setores pode ser alterado pela opção Prioridade

Itens Inativos e Interditados

O MRP despreza itens inativos ou interditados, não calcula suas necessidades de compra e produção, e registra estes produtos no relatório de ocorrências do MRP.

Ciclo MRP

Um ciclo padrão de MRP, se inicia na área comercial, passa pelo PCP, compras, estoques e produção, e termina no faturamento e expedição. A seguir, 10 atividades básicas de um ciclo padrão.

1. Registro dos pedidos de vendas dos clientes

2. Importação dos pedidos de vendas para o Plano Mestre de Produção

3. Executar o cálculo de necessidades MRP

4. Analisar os materiais requisitados para atender os pedidos

5. Analisar a alocação das Unidades de Trabalho (CRP ou carga de máquinas)

6. Emitir requisições de compras e ordens de produção

7. Converter requisições de compras em pedidos de compras

8. Receber as compras com entrada automática nos estoques

9. Apontar a produção

10. Faturar o pedido e entregar o produto ao cliente

![]() Acesso ao relatório de

Ocorrências do MRP

Acesso ao relatório de

Ocorrências do MRP

![]() Acesso ao relatório de Evolução

do Planejamento

Acesso ao relatório de Evolução

do Planejamento

![]() Acesso ao

relatório Requisições de Materiais Planejadas

Acesso ao

relatório Requisições de Materiais Planejadas

![]() Acesso ao relatório de

Carga de Máquinas

Acesso ao relatório de

Carga de Máquinas

![]() Exporta OPs planejadas

para o MS-Project

Exporta OPs planejadas

para o MS-Project

![]() Auditor MRP - Executa o processo de verificação de itens ativos no estoque,

considerando as requisições geradas pelo MRP, para

verificar se existem saldos reais ou

planejados com problemas.

Auditor MRP - Executa o processo de verificação de itens ativos no estoque,

considerando as requisições geradas pelo MRP, para

verificar se existem saldos reais ou

planejados com problemas.

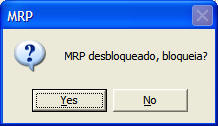

![]() Bloqueia / Desbloqueia

MRP. O bloqueio trava o Plano Mestre e não permite cálculo simultâneo do MRP por

outro usuário. Quando acionado, é emitida a mensagem:

Bloqueia / Desbloqueia

MRP. O bloqueio trava o Plano Mestre e não permite cálculo simultâneo do MRP por

outro usuário. Quando acionado, é emitida a mensagem:

![]() Inicia o cálculo de

necessidades MRP

Inicia o cálculo de

necessidades MRP

![]() Cancela a operação,

não efetua o cálculo.

Cancela a operação,

não efetua o cálculo.

O MRP não pode ser executado em mais de uma estação de trabalho no mesmo momento, para manter a integridade dos resultados. Durante a execução, é ligado o flag trava MRP na configuração do módulo industrial. Este parâmetro deve ser desligado caso a execução do MRP seja cancelada.