Objetivo - Definir a engenharia do processo de cada produto, utilizada no planejamento de carga (CRP) das Unidades de Trabalho, no controle da produção e no custo padrão do processo. Definir para cada produto, a seqüência de UTs usadas em sua fabricação, com respectivas operações industriais, tempos padrão de preparação e produção.

Acesso - Industrial / Engenharia / Roteiros

Produto: Produto fabricado (F), beneficiado (D) ou virtual (V). Roteiros de produtos com origem D ou V podem ser utilizados como referência, porém não agregam custo ao produto.

Lote: Lote padrão ou múltiplo de produção

L. Time: Tempo padrão de produção de uma unidade do lote padrão

Ficha: Nome do arquivo com a ficha técnica do produto, gravado na pasta correspondente.

Seleciona o arquivo da ficha de

processo.

Seleciona o arquivo da ficha de

processo.

![]() Visualiza o arquivo da ficha de processo.

Visualiza o arquivo da ficha de processo.

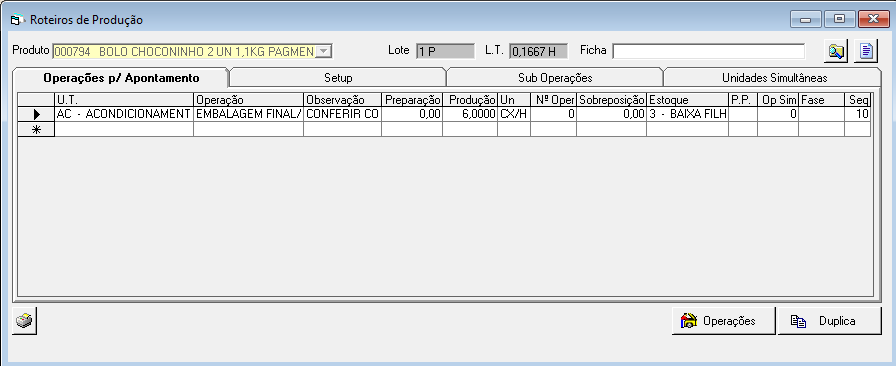

Operações para Apontamento

Nesta guia devem ser registradas as operações que serão utilizadas no planejamento e controladas nos apontamentos. Devem ser informados os campos:

U.T.: Campo obrigatório, define a Unidade de Trabalho da tabela de UTs onde será fabricado o produto. Conseqüentemente, define também o setor de produção.

Operação: Campo opcional, define o nome da operação. Pode ser digitado ou obtido na tabela de operações

Observação: Campo opcional, utilizado para completar detalhes da operação

Preparação: Tempo de preparação da UT em horas (setup da máquina) ou minutos. Este tempo é rateado pelo tamanho do lote no cálculo do custo do produto.

Produção: Padrão de produção em unidades de estoque do produto por hora ou minutos.

Unidade: Unidade de estoque definida no cadastro de produto por hora

N° Oper: Informar o numero de trabalhadores utilizados. Esta informação é considerada no Apontamento de Produção, Performance OEE e Formação de Preços.

Sobreposição: Tempo em horas para início da operação, após o início da operação anterior, de modo a sobrepor as operações, ou seja, iniciar a operação antes do término da operação anterior. Para a sobreposição funcionar é necessário que a Capacidade da Unidade de trabalho esteja configurada como “M”-Finita e ao executar o MRP a Capacidade deve estar como “UT”, isso indica que será utilizada a configuração da capacidade das Unidades de trabalho.

Nota:

Abaixo mais informações sobre o assunto.

Estoque: Opção de movimentos de estoques na confirmação do apontamento de produção. O Genesis oferece 4 opções:

0 - Não = Não movimenta Estoques,

1 - Baixa Filhos = Gera movimentos de saída dos componentes usados na fabricação do produto,

2 - Entra Pai = Gera movimento de entrada do produto fabricado,

3 - Baixa Filhos / Entra Pai = Equivale às opções 1 e 2 acima. Esta opção, conhecida como Back Flush, pode ser utilizada na última operação.

Quando o produto não tem roteiro definido, a opção de movimento é determinada na configuração industrial.

Fase: Controle de fase para produção de ciclo longo.

Seq: Número seqüencial da operação no roteiro de produção. Este número é gerado pelo Sistema.

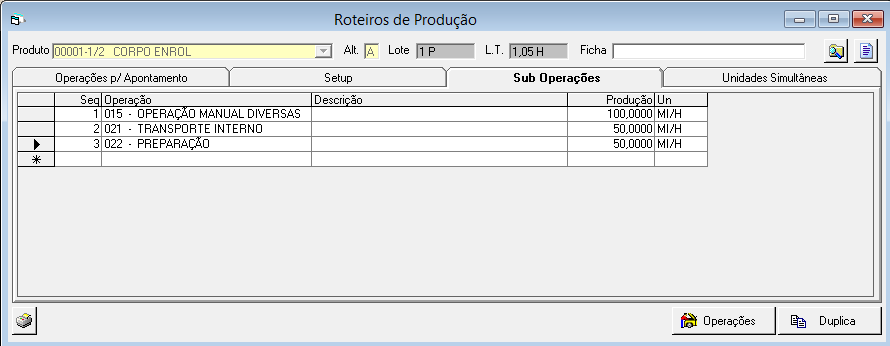

Quando uma operação é composta de suboperações, podemos utilizar esta guia para calcular a produtividade da operação final a partir de operações parciais. Para cada seqüência no roteiro de produção é possível criar a composição individual da operação.

Seq: Número seqüencial da suboperação no roteiro de produção.

Operação: Define o nome da operação da suboperação, pode ser digitado ou obtido na tabela de operações.

Descrição: Descrição da suboperação no roteiro de produção.

Produção: Padrão de produção em unidades de estoque do produto por HORA.

UN: Unidade de estoque definida no cadastro de produto por hora.

Calculo:

Tempo padrão da operação = 1 / Soma (1/Tempo padrão da sub operação)

Exemplo:

Seq 1 - Op 015 = (1/ 100) = 0,01 MI/H

Seq 2 - Op 021 = (1/50) = 0,02 MI/H

Seq 3 - Op 022 = (1/50) = 0,02 MI/H

Soma = 0,05 MI/H

Tempo padrão da operação = 1 / 0,05 portanto temos 20 MI/H

O tempo padrão da operação será considerado no relatório roteiro de produção.

Possibilita alocar recurso adicional na produção de determinadas operações do roteiro, utilizado quando uma operação necessita de recurso adicional na U.T.

Unidade: Recurso adicional cadastrado como Unidade de Trabalho.

Operação Inicial / Final: Define o intervalo das operações onde o recurso adicional será utilizado.

Botões

![]() Imprime

roteiro de produção

Imprime

roteiro de produção

![]() Operações:

Atualiza as operações em branco com a

operação padrão da unidade de trabalho

Operações:

Atualiza as operações em branco com a

operação padrão da unidade de trabalho

![]() Duplica:

Duplica roteiro (operações p/ apontamento e composição das

operações)

Duplica:

Duplica roteiro (operações p/ apontamento e composição das

operações)

1) 1) No Plano Mestre utilizar uma data futura - para não afetar com alguma carga já alocada ou ainda para os tempos longos não afetarem o fim da OP.

2) 2) No Plano Mestre não usar zero, número de venda existe na referência. Utilizar acima de 900.000 pois nesta situação será produção independente e os saldos existentes não afetarão os cálculos.

3) 3) Como o MRP roda de trás para frente, ou seja, a operação MAIOR será alocada primeiro, a sobreposição deve estar na operação que começa antes. Roteiro com 2 operações 1=Lixar, 2= Pintar, se já posso pintar logo que começo a lixar, então a sobreposição deverá estar em 1=Lixar.

4 4) Antes de liberar o MRP e gerar as ordens, é possível testar olhando os relatórios de carga maquina.

a. Industrial / Planejamento / Relatórios / Cargas CRP / Diárias

b. Industrial / Planejamento / Relatórios / Cargas CRP / Unidades

c. Através do processamento do comando - SQL abaixo. Ao executar será necessário indicar código do produto e o número do Plano Mestre criado para ele.

Select * from [Temp controle carga] Where [Código do item] = '{Produto}' and [Plano número] = {Plano} Order by [Data carga], [Inicio carga]

1) 5) Se estiver tudo certo, pode gerar as ordens (Industrial / Programação / Ordens / Plano MRP).